㈱東京ダイカスト ホームページ

![]()

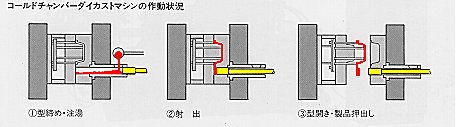

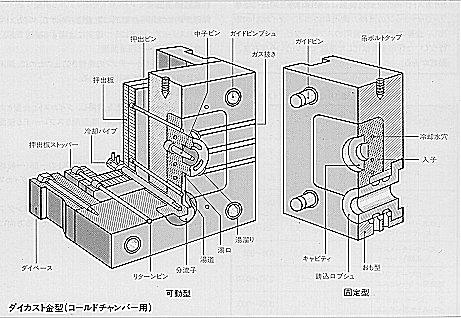

金型には、ダイカスト品の形状を構成するキャビティと溶湯をキャビティに導く、鋳込口、湯道、湯口

等が彫込まれており、さらに可動型にはダイカスト品が型内で冷えて形を作った後に、型から抜き出

す為の押出ピンを有している。

コールドチャンバー用金型の構造と各部名称

キャビティを彫込んだ部分は一般に熱間工具鋼 SKD61、SKD6等を用い、炭素鋼、鋳鉄、鋳鋼で

作ったおも型に嵌め込んで使用される。

固定型と可動型だけでは、成型できない複雑な形状のダイカスト品の場合には、側面方向に作動す

る可動中子を使用したりします。

![]() 主なアルミダイカスト用合金として以下の9種類があります。

主なアルミダイカスト用合金として以下の9種類があります。

合金の特性 1=良い 5=劣る |

合金名称 JIS記号 |

類似合金 |

ダイカスト性 |

他の特性 |

|||||||||

耐熱間割れ性 |

気 密 性 |

キャビテ |

耐焼付き性 |

耐 食 性 |

機械加工性 |

研 磨 性 |

電気鍍金性 |

陽極酸化処理性 |

化成皮膜処理性 |

高温強度特性 |

||

ADC-10 |

A380.0 |

1 |

2 |

2 |

1 |

4 |

2 |

2 |

1 |

4 |

4 |

2 |

ADC-10Z |

||||||||||||

ADC-12 |

383.0 |

1 |

2 |

2 |

1 |

4 |

2 |

2 |

1 |

4 |

4 |

2 |

ADC-12Z |

||||||||||||

ADC-1 |

A413.0 |

1 |

1 |

1 |

1 |

3 |

3 |

3 |

3 |

4 |

3 |

3 |

ADC-3 |

A360.0 |

1 |

2 |

3 |

2 |

3 |

2 |

2 |

2 |

3 |

3 |

2 |

ADC-5 |

518.0 |

5 |

5 |

5 |

5 |

1 |

1 |

1 |

5 |

1 |

1 |

4 |

ADC-6 |

---- |

5 |

5 |

5 |

5 |

1 |

1 |

1 |

5 |

1 |

1 |

4 |

ADC-14 |

B390.0 |

3 |

3 |

1 |

3 |

5 |

5 |

5 |

3 |

5 |

5 |

1 |

これらの合金の中では、ADC-12が生産量比率によると78.5%程度を占め、当社においても、主に

この合金を材料として鋳造している。

ADC-12の諸特性

機械的性質 参考値 |

|

物理的特性 |

|

引張強さ MPa(kgf/mm2) |

310(31.5) |

比重 (g/cm2) |

2.68 |

耐力(0.2%変形)MPa(kgf/mm2) |

150(15.5) |

熱伝導率 W/(m・k) |

96 |

伸び(50.0mmにおける)% |

3.5 |

電気伝導率(銅を100とした)% |

23 |

衝撃強さ J/cm2(kgf・m/cm2) |

8.1(0.83) |

熱膨張係数(293~473K)K-1 |

21×10-6 |

![]() ダイカストに向いた製品設計のポイント

ダイカストに向いた製品設計のポイント

①どんな合金を使用したら良いか。(使用条件による合金の性質を考慮する。)

②1型の中に多数の製品を彫りこめるか。(同形多数個取り、異形多数個取り)

総生産数に対して総費用を最小限になるように1型内の最適取り数を決定する。

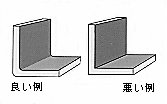

③金型の固定型、可動型の分割面をどこにするのか、いかに単純にできるか。

分割面の決定は寸法精度、抜勾配、湯流れ性、離型性、外観品質、内部巣の発生、鋳バリ取り

作業性、金型の寿命に大きな影響があり、重要な項目です。

④アンダーカットとなる凹みや穴が成形時に生じないか

アンダーカットがある場合、形状を変更するか、又、可動中子で抜くことが可能か検討します。

⑤金型に製品を抜き出す為の、抜勾配、押出ピンが適正に付けられているか。

製品を金型から抜き出す為には、金型と製品の接触面に勾配が必要となります。この勾配角度は、

抜き出す深さ距離によって決定されます。又、製品を金型から抜き出す押出ピンも製品が凝固して

いく時生ずる収縮による金型にキャッチする力を考慮して適正な位置、ピンの太さ本数で付けること

が望ましい。これらは製品の歪、破損(カジリ、欠肉)、金型の破損を防ぐ重要な項目です。

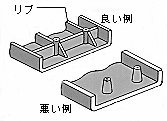

⑥リブの設定

可能な所にリブを設けることで湯流れが良くなり、変形を防ぎ、強度を増すことができます。

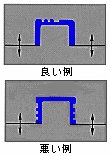

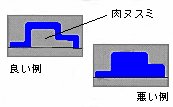

⑦肉厚を一定にできるか

肉厚をできる限り一定にすると、溶湯の流れによる湯ジワ、湯境等の発生を防ぎます。また他の面

に対して極端な肉厚部を持つとその内部に巣が生じやすく、表面には収縮によるヒケ、凹みが生ず

る場合があります。

⑧鋭い角はRを付けて丸められるか。

リブやコーナー等の鋭い角にはR(丸み)を付け、溶湯の流れをスムーズにし、製品や金型の割れ等

を防ぎます。